生産管理の生産性を向上する【中小企業のためのクラウドサービス/アプリ分野紹介 第11弾 生産管理】

- 2019年10月28日

- 中小機構 中小企業支援アドバイザー 吉田明弘

- アプリ分野紹介

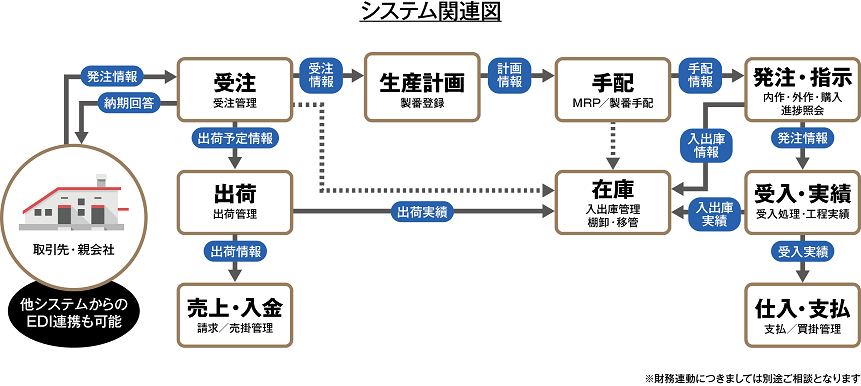

以下では、QCDのうち特にCDに大きな影響を及ぼす生産計画を中心とした生産管理について、その基本的な進め方を確認します。実際に生産管理をしていく上では、細かな作業も多く発生しますが、それらがビジネス用アプリを導入することで、どのように効率化していけるかということを見ていきたいと思います。

株式会社エクス「Factory-ONE 電脳工場STクラウド」システム関連図

○製品単位での生産計画

受注したときに、どの製品がいつまでにいくつ必要か(製品種別、納期、数量etc.)ということが決まります。その受注情報をもとに、お客様が求める納期までに、要求される製品を求められる量で出荷できるような計画を立てて実行することになります。

繰り返し受注する製品であれば、生産する量やタイミングは、受注数量だけでなく在庫データを確認した上で、在庫方針によって決定します。例えば、お客様の要求する納期が、常に製造リードタイムよりも短いとしたら、在庫を持たない限りは納期に間に合いません(実際には、受注や出荷のリードタイムも勘案する必要があります)。突発的に来る即日出荷の要求に対応したいなどの場合も同様です。

在庫量を勘案した生産数量を決めるためには、その時点での製品在庫を確認する必要がありますが、紙の在庫台帳が倉庫に置いてあったり、過去の受注情報や製造指示が紙で残っていてファイリングしてあったり、といった状況では確認だけで手間がかかってしまいます。生産管理アプリを導入することで、受注情報や在庫情報が電子化されて、デスクからすぐに確認できるようになるため、単なる確認作業に時間をかけることがなくなります。

○必要な作業工程への落とし込み

繰り返し受注する製品は、部品表(BOM)を事前に準備しておくことによって、製品を作るために必要な部品が受注時に明確になります。そして、部品ごとに、外部へ発注するのか、内部で作成するのか、組み立てるのか、といった作業に落とし込まれます。複数製品で共有する部品もあり得るので、それらは別々に手配するよりも、まとめて手配した方が効率は良くなります。だとすれば、部品の種類ごとに、納期を考えながら手配する数量をまとめて管理していくべきです。

これらの部品ごとの管理を手作業で進めていると、製品ごとに必要な部品点数が多くなるごとに作業量も増えて、管理しきれなくなります。生産管理アプリであれば、BOMにしたがって中間製品および部品の所要量計算を自動で即時行うことができます。また、発注先別・予定日・品目順に整理して発注漏れをなくすことも容易です。

なお、個別受注する製品であれば、基本的にはその受注限りの製品仕様となるため、受注時に詳細な仕様が確定していない可能性があります。受注前に設計者などに相談して、ある程度の見積もりは出しているはずですが、実際に詳細な設計を進めていくと、必要なモノや時間が変わってくるので、修正を重ねた上での最新情報が常に工場内で共有される必要があります。

手書きの指示書が回っている場合には、電話やメンバーのところまで行って口頭で修正指示を出したり、作業指示書に赤字で変更点を記載したり、といった方法で最新情報を共有することが多くあります。生産管理アプリを利用すれば、システム上の最新情報を全メンバーで常に共有しており、最新情報を基に発注伝票や製造指示書を発行することができます。

○中間製品も含めた進捗の管理

部品ごとの各生産工程は、どこかで遅れが発生すると後工程に影響を及ぼすため、次々に後れを発生させて最終的な納期が遅れてしまうこともあります。とはいえ、何らかの理由で生産工程のどこかで遅れなどの問題が発生することは大いに起こりえます。問題発生時にも悪影響をできるだけ小さく抑えるには、できるだけ早く対策を打っていくことが必要で、そのためにも早期に問題を把握することが大切になります。

各工程の進捗を把握するためには、日報を提出させたり、朝会や夕会といった形で対面での報告をさせたり、といった施策を取ることがあります。しかし、それだけでは1日単位でしか進捗を把握できないため、特に重要な部品などについては、マネージャーが現場を巡回して進捗を把握するようなことも行われています。現場を見て回ること自体は悪いことではないのですが、進捗を把握するためだけに頻繁にマネージャーが歩き回るのは効率が悪い面もあります。生産管理アプリを活用すると、現場で記録した作業の着手完了や生産数が即時共有されるため、どの工程がどのような進捗状況にあるか、画面で一目瞭然になります。

○まとめ

製造業の生産管理手法には企業ごとの様々な工夫があり、それが強みとなっている面も大きいです。しかし一方で、他のやり方を知らずに、悪く言えば「井の中の蛙」になってしまっているケースも少なくありません。生産管理アプリを導入することで、ある意味ではベストプラクティスを取り入れることになり、自社のやり方を再点検する機会にもなります。

そして、システム導入によって自動化や省力化される部分が出てくることで、工場長など生産管理のマネージャーは、日々の管理作業に忙殺されることが減ります。それによって、戦略や体制について考えたり、新しいチャレンジに取り組んだりする時間を確保することができ、それが最終的には高いレベルでQCDをバランスさせることにつながっていきます。

ぜひ生産管理アプリの導入を検討してください。